Après avoir partagé notre article « Les 5 étapes clés pour réussir l’industrialisation d’un produit », nous avons reçu à plusieurs reprises la même question : combien de temps faut-il pour industrialiser un produit ?

Bien sûr, la réponse dépend fortement du type de produit, de sa complexité technique, des contraintes réglementaires et du niveau d’exigence qualité. Dans cet article, nous prenons l’exemple d’un produit grand public intégrant mécanique et électronique sur mesure, comme un petit électroménager ou un objet connecté.

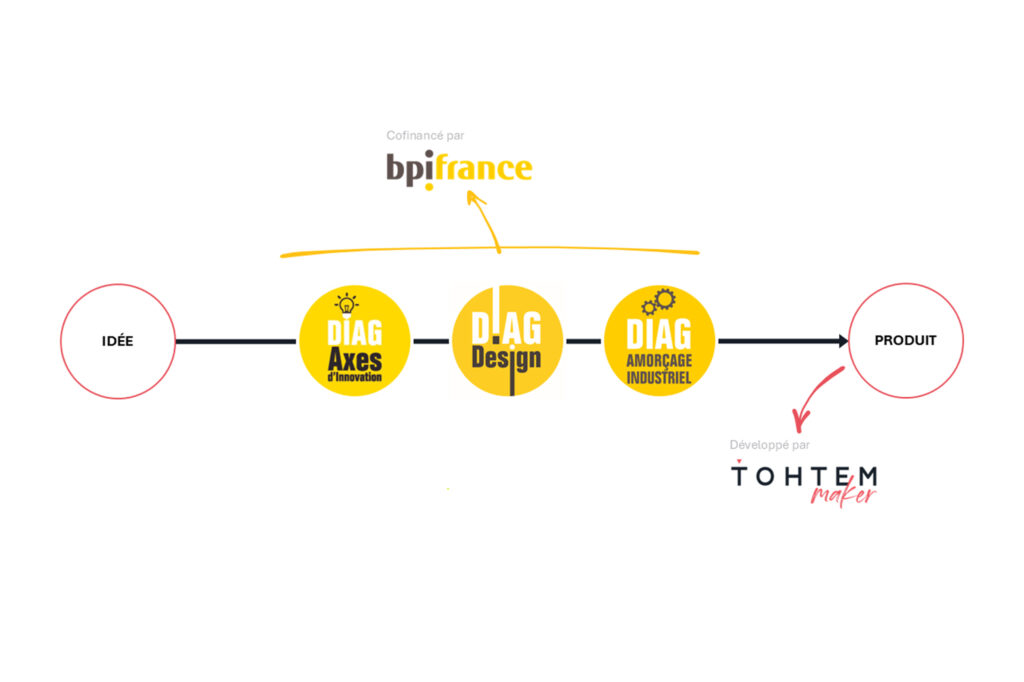

Notre objectif est de rendre le sujet clair et concret, sans simplifier à l’excès. Comme toujours, chez Tohtem Maker, nous privilégions la méthode et la lucidité : aller vite, oui, mais sans brûler les étapes qui sécurisent votre mise sur le marché.

Les grandes phases et délais indicatifs

1. Cadrage et design (2 à 6 semaines)

Tout commence par une idée, mais pour qu’elle devienne un produit, il faut la transformer en un concept clair et validé. Cette phase consiste à comprendre les usages, définir l’ergonomie et le positionnement du produit. Elle inclut également la création de maquettes d’ergonomie pour tester la prise en main, les proportions et l’expérience utilisateur. C’est à ce moment que l’on fixe les bases esthétiques et fonctionnelles, en alignant toutes les parties prenantes sur une vision commune. Un cadrage solide évite des itérations coûteuses plus tard.

2. Architecture et conception (8 à 16 semaines)

Une fois le concept validé, il faut lui donner vie techniquement. Cette étape est souvent la plus dense, car elle implique la conception mécanique, la définition des pièces, le choix des matériaux et la modélisation 3D. En parallèle, la partie électronique est développée : schémas, PCB, intégration des composants critiques. Enfin, le logiciel embarqué commence à être codé pour piloter les fonctions du produit. Cette phase est stratégique, car elle conditionne la faisabilité industrielle et la robustesse du produit.

3. Prototypage et itérations (4 à 8 semaines)

Les prototypes sont la première confrontation entre la théorie et la réalité. Ils permettent de valider la faisabilité technique, la robustesse mécanique et la qualité de l’assemblage. On fabrique des prototypes fonctionnels pour tester les performances et des prototypes d’aspect pour valider le design et les finitions. Cette étape est aussi l’occasion de réaliser des tests utilisateurs afin de confirmer que le produit répond bien aux attentes initiales. Chaque itération réduit le risque d’échec en série.

4. Pré-qualification et essais (3 à 6 semaines)

Avant d’engager des investissements lourds, il est indispensable de vérifier la conformité du produit aux normes. Cette phase inclut des tests de compatibilité électromagnétique (CEM), de sécurité électrique et mécanique, ainsi que des essais environnementaux pour s’assurer que le produit résiste à la chaleur, à l’humidité ou aux chocs. L’objectif est de détecter les problèmes avant la certification officielle, car corriger un défaut à ce stade coûte beaucoup moins cher qu’après la mise en production.

5. Industrialisation et outillages (8 à 16 semaines)

C’est le passage du prototype à la réalité industrielle. On conçoit les moules et outillages nécessaires à la production en série, on paramètre les process et on met en place les gammes d’assemblage. Cette phase inclut également les validations qui consistent à tester le produit et le process dans des conditions proches de la production réelle. L’objectif est de garantir la répétabilité et la qualité avant de lancer la fabrication à grande échelle.

6. Certification et marquage (6 à 12 semaines)

Aucun produit ne peut être commercialisé sans certification. En Europe, cela passe par le marquage CE, qui couvre la sécurité, la compatibilité électromagnétique et les normes environnementales. Aux États-Unis, il faudra obtenir la certification FCC, et d’autres marchés imposent leurs propres exigences. Cette étape implique des tests normatifs en laboratoire et la constitution d’un dossier technique complet. Elle peut se dérouler en parallèle de l’industrialisation, mais reste un jalon critique pour le lancement.

7. Pré-série et ramp-up (4 à 8 semaines)

La pré-série est la répétition générale avant la production de masse. Elle permet de valider la ligne de production, de former les opérateurs et de stabiliser la qualité. Une fois cette étape franchie, on peut entamer la montée en cadence progressive, appelée ramp-up, en ajustant les process pour atteindre le rythme cible sans compromettre la qualité. Cette phase est essentielle pour éviter les défauts massifs et garantir un lancement réussi.

Tableau récapitulatif (étapes et délais)

|

Phase |

Objectif |

Durée typique |

Livrables clés |

Points de vigilance |

|

Cadrage et design |

Clarifier usages, ergonomie, style |

2–6 sem. |

CDC fonctionnel, intentions design, maquettes |

Décisions tardives = itérations coûteuses |

|

Conception méca/élec/soft |

Définir architecture et DFX |

8–16 sem. |

CAO, schémas/PCB, BOM, plan de tests |

Choix composants, dispo et lead times |

|

Prototypage et itérations |

Valider avant investissement |

4–8 sem. |

Protos, rapports d’essais |

Sous-estimation des essais « réels » |

|

Pré-qualification |

Dé-risquer conformité |

3–6 sem. |

Rapports et plan d’actions |

EMC/sécurité souvent itératifs |

|

Industrialisation |

Passer en mode usine |

8–16 sem. |

Outillages, T0/T1, plans de contrôle |

Maturité DFX, stabilité design |

|

Certification |

Obtenir marquage |

6–12 sem. |

Rapports, marquage CE |

Disponibilité labo, files d’attente |

|

Pré-série et ramp-up |

Stabiliser qualité et cadence |

4–8 sem. |

KPI qualité, plan montée en cadence |

Taux de rebut, rythme fournisseurs |

Industrialiser vite…mais bien: la clé du succès

Industrialiser un produit, ce n’est pas une course de vitesse, c’est un marathon maîtrisé. Vouloir aller trop vite se paye souvent en coûts cachés, retards et non-qualité. À l’inverse, une approche méthodique et incrémentale (prototypage, pré-qualif, pré-série, ramp-up) réduit le risque tout en accélérant réellement le time-to-market.

Chez Tohtem Maker, notre rôle est de matérialiser les idées en produits industrialisables, en gardant le juste tempo entre innovation, faisabilité et qualité. Vous avez un projet en tête ? Parlons délais, risques et plan de route.