Les clés pour réussir l’industrialisation de son produit

L’industrialisation est une étape cruciale dans la transformation d’une idée ou d’un prototype en un produit manufacturé à grande échelle. Pourtant, cette phase reste souvent méconnue, tant par les entrepreneurs que par les investisseurs ou les conseillers techniques. Comprendre le processus d’industrialisation permet d’éviter des erreurs coûteuses, des retards et des compromis sur la qualité.

Cet article propose une vue claire et didactique des principales étapes à respecter, des pièges à éviter, et des bonnes pratiques pour réussir l’industrialisation d’un produit hardware.

- Anticiper l’industrialisation dès le design

Un des premiers écueils dans un projet hardware est de considérer l’industrialisation comme une étape séparée et tardive. En réalité, l’industrialisation doit être pensée dès la conception du produit. Chaque décision technique ou esthétique influence la manière dont le produit sera fabriqué, assemblé, contrôlé et livré.

Par exemple, un design séduisant mais complexe peut entraîner des difficultés majeures lors de la fabrication, avec des coûts et des délais accrus. À l’inverse, intégrer les contraintes industrielles tôt permet d’optimiser le produit pour qu’il soit facilement reproductible, fiable et économique.

Il est donc important de se poser dès le début des questions clés comme :

- Quels matériaux et procédés utiliser ?

- Quels fournisseurs seront capables de produire les composants ?

- Quel sera le volume de production initial et futur ?

- Quels sont les délais réalistes de fabrication ?

- Comment organiser le SAV et la gestion après-vente ?

Ne pas anticiper ces points peut conduire à devoir revoir entièrement des parties du produit au moment de l’industrialisation, ce qui engendre des surcoûts et retarde la mise sur le marché.

- Intégrer les fournisseurs dès le début

Les fournisseurs jouent un rôle central dans l’industrialisation. Ce sont eux qui vont transformer les dessins techniques et prototypes en pièces réelles, fabriquées selon les contraintes de leur procédés industriels.

Il est donc essentiel d’impliquer les fournisseurs très tôt, et pas seulement lors du lancement de la production. Leur expertise terrain permet d’anticiper des adaptations nécessaires sur le design, d’identifier les risques liés aux matériaux ou aux techniques, et d’optimiser les coûts et délais.

Une collaboration tardive avec les fournisseurs génère souvent des itérations nombreuses, des retards et des problèmes de qualité. Au contraire, un dialogue précoce facilite la mise au point des outillages, la définition des contrôles qualité et la planification des étapes de production.

- Valider son produit par étapes

La validation d’un produit se décompose généralement en trois étapes majeures et progressives. Chacune apporte un niveau de maturité plus avancé, permettant de sécuriser le produit et la production.

- CV – Concept Verification (POC)

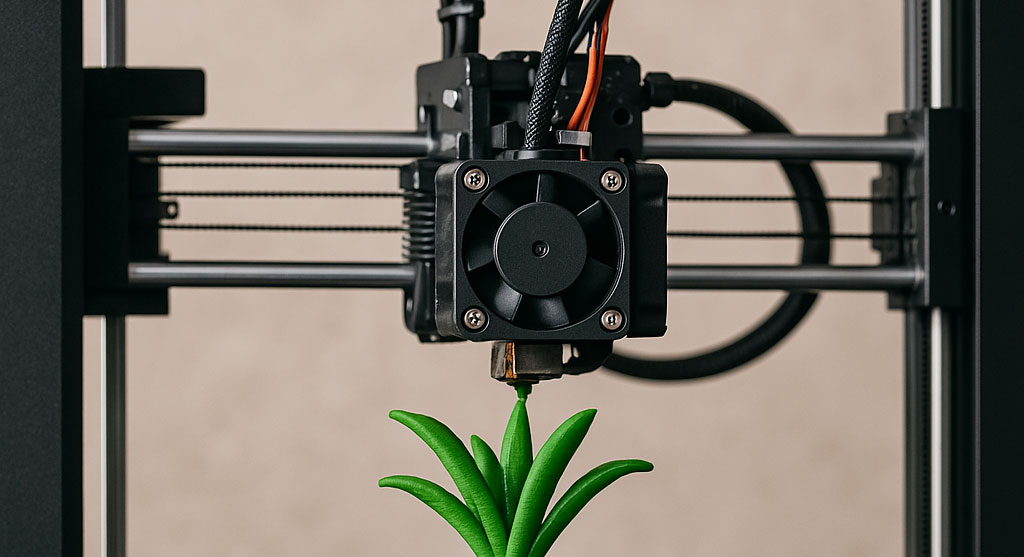

Cette phase correspond aux premiers prototypes fonctionnels, souvent fabriqués artisanalement avec des composants temporaires (impression 3D, PCB prototypes, etc.). L’objectif est de vérifier que le concept fonctionne techniquement et répond aux exigences fonctionnelles.

- DV – Design Verification (prototype)

Une fois la conception stabilisée, cette étape consiste à fabriquer des prototypes avec des pièces proches de la production finale. On procède à des tests approfondis, incluant la résistance mécanique, la durabilité environnementale, les essais ergonomiques et esthétiques.

- PV – Product and Process Validation (présérie)

La dernière étape avant la production de masse consiste à lancer une production pilote. Plusieurs centaines à un millier d’unités sont fabriquées dans des conditions proches de la série. L’objectif est de tester la chaîne de production : les processus d’assemblage, les contrôles qualité, la logistique, et la formation des opérateurs.

- Évaluer les coûts et les délais

La réussite d’un projet industriel repose sur une planification budgétaire et temporelle réaliste. L’industrialisation implique des coûts souvent sous-estimés : conception et fabrication des outillages, prototypage, tests et validations, certifications, packaging, logistique, etc.

Le non-respect des budgets et délais peut mettre en péril un projet. Il est donc crucial d’intégrer dès le début des devis précis des fournisseurs, d’anticiper les étapes et d’ajuster les investissements en fonction des volumes et des évolutions prévues.

Un budget bien maîtrisé facilite également la négociation avec les partenaires et la confiance dans la chaîne d’approvisionnement.

- Respecter les normes et préparer l’homologation

L’industrialisation ne s’arrête pas à la production. Pour pouvoir commercialiser un produit, il faut s’assurer qu’il respecte les normes et réglementations spécifiques aux marchés ciblés.

En Europe, le marquage CE est obligatoire. Il couvre la sécurité, la compatibilité électromagnétique, et les normes environnementales comme RoHS ou REACH. Le processus inclut la réalisation de tests en laboratoire, la constitution d’un dossier technique et parfois l’intervention d’un organisme notifié.

Aux États-Unis, la certification FCC est exigée pour les équipements électroniques émettant des ondes radio. Des tests similaires sont requis pour garantir la non-interférence avec d’autres équipements.

En Asie, chaque pays applique ses propres normes : TELEC au Japon, CCC en Chine, KC en Corée du Sud. Ces certifications demandent souvent des procédures locales spécifiques et des tests adaptés.

Oublier cette étape peut retarder considérablement la mise sur le marché, voire empêcher la commercialisation du produit.

Conclusion

L’industrialisation est un processus exigeant qui demande une vision globale, de la rigueur et de l’anticipation. Elle débute dès le design du produit et se poursuit jusqu’à la production en série, en passant par des phases successives de validation technique, fonctionnelle et industrielle.

Un projet bien mené implique de collaborer étroitement avec les fournisseurs, d’évaluer précisément coûts et délais, et de préparer en amont toutes les certifications nécessaires pour les marchés visés.

Les entreprises qui réussissent leur industrialisation savent également s’appuyer sur un réseau d’experts capables de les accompagner à chaque étape : choix des matériaux, développement d’outillages, contrôle qualité, assemblage complexe, packaging et logistique.

Cette approche complète garantit non seulement la réduction des coûts de revient mais aussi la cohérence entre le design initial et le produit final, assurant ainsi un lancement réussi sur un marché concurrentiel.

Pour accompagner efficacement les porteurs de projets, Tohtem Maker, expert en industrialisation de produits et partenaire reconnu de la BPI, propose un accompagnement complet et personnalisé pour transformer vos idées en productions industrielles fiables et optimisées.

Les clés pour réussir l’industrialisation de son produit Lire la suite »

L’industrialisation est une étape cruciale dans la transformation d’une idée ou d’un prototype en un produit manufacturé à grande échelle. Pourtant, cette phase reste souvent méconnue, tant par les entrepreneurs que par les investisseurs ou les conseillers techniques. Comprendre le processus d’industrialisation permet d’éviter des erreurs coûteuses, des retards et des compromis sur la qualité.

Cet article propose une vue claire et didactique des principales étapes à respecter, des pièges à éviter, et des bonnes pratiques pour réussir l’industrialisation d’un produit hardware.

- Anticiper l’industrialisation dès le design

Un des premiers écueils dans un projet hardware est de considérer l’industrialisation comme une étape séparée et tardive. En réalité, l’industrialisation doit être pensée dès la conception du produit. Chaque décision technique ou esthétique influence la manière dont le produit sera fabriqué, assemblé, contrôlé et livré.

Par exemple, un design séduisant mais complexe peut entraîner des difficultés majeures lors de la fabrication, avec des coûts et des délais accrus. À l’inverse, intégrer les contraintes industrielles tôt permet d’optimiser le produit pour qu’il soit facilement reproductible, fiable et économique.

Il est donc important de se poser dès le début des questions clés comme :

- Quels matériaux et procédés utiliser ?

- Quels fournisseurs seront capables de produire les composants ?

- Quel sera le volume de production initial et futur ?

- Quels sont les délais réalistes de fabrication ?

- Comment organiser le SAV et la gestion après-vente ?

Ne pas anticiper ces points peut conduire à devoir revoir entièrement des parties du produit au moment de l’industrialisation, ce qui engendre des surcoûts et retarde la mise sur le marché.

- Intégrer les fournisseurs dès le début

Les fournisseurs jouent un rôle central dans l’industrialisation. Ce sont eux qui vont transformer les dessins techniques et prototypes en pièces réelles, fabriquées selon les contraintes de leur procédés industriels.

Il est donc essentiel d’impliquer les fournisseurs très tôt, et pas seulement lors du lancement de la production. Leur expertise terrain permet d’anticiper des adaptations nécessaires sur le design, d’identifier les risques liés aux matériaux ou aux techniques, et d’optimiser les coûts et délais.

Une collaboration tardive avec les fournisseurs génère souvent des itérations nombreuses, des retards et des problèmes de qualité. Au contraire, un dialogue précoce facilite la mise au point des outillages, la définition des contrôles qualité et la planification des étapes de production.

- Valider son produit par étapes

La validation d’un produit se décompose généralement en trois étapes majeures et progressives. Chacune apporte un niveau de maturité plus avancé, permettant de sécuriser le produit et la production.

- CV – Concept Verification (POC)

Cette phase correspond aux premiers prototypes fonctionnels, souvent fabriqués artisanalement avec des composants temporaires (impression 3D, PCB prototypes, etc.). L’objectif est de vérifier que le concept fonctionne techniquement et répond aux exigences fonctionnelles.

- DV – Design Verification (prototype)

Une fois la conception stabilisée, cette étape consiste à fabriquer des prototypes avec des pièces proches de la production finale. On procède à des tests approfondis, incluant la résistance mécanique, la durabilité environnementale, les essais ergonomiques et esthétiques.

- PV – Product and Process Validation (présérie)

La dernière étape avant la production de masse consiste à lancer une production pilote. Plusieurs centaines à un millier d’unités sont fabriquées dans des conditions proches de la série. L’objectif est de tester la chaîne de production : les processus d’assemblage, les contrôles qualité, la logistique, et la formation des opérateurs.

- Évaluer les coûts et les délais

La réussite d’un projet industriel repose sur une planification budgétaire et temporelle réaliste. L’industrialisation implique des coûts souvent sous-estimés : conception et fabrication des outillages, prototypage, tests et validations, certifications, packaging, logistique, etc.

Le non-respect des budgets et délais peut mettre en péril un projet. Il est donc crucial d’intégrer dès le début des devis précis des fournisseurs, d’anticiper les étapes et d’ajuster les investissements en fonction des volumes et des évolutions prévues.

Un budget bien maîtrisé facilite également la négociation avec les partenaires et la confiance dans la chaîne d’approvisionnement.

- Respecter les normes et préparer l’homologation

L’industrialisation ne s’arrête pas à la production. Pour pouvoir commercialiser un produit, il faut s’assurer qu’il respecte les normes et réglementations spécifiques aux marchés ciblés.

En Europe, le marquage CE est obligatoire. Il couvre la sécurité, la compatibilité électromagnétique, et les normes environnementales comme RoHS ou REACH. Le processus inclut la réalisation de tests en laboratoire, la constitution d’un dossier technique et parfois l’intervention d’un organisme notifié.

Aux États-Unis, la certification FCC est exigée pour les équipements électroniques émettant des ondes radio. Des tests similaires sont requis pour garantir la non-interférence avec d’autres équipements.

En Asie, chaque pays applique ses propres normes : TELEC au Japon, CCC en Chine, KC en Corée du Sud. Ces certifications demandent souvent des procédures locales spécifiques et des tests adaptés.

Oublier cette étape peut retarder considérablement la mise sur le marché, voire empêcher la commercialisation du produit.

Conclusion

L’industrialisation est un processus exigeant qui demande une vision globale, de la rigueur et de l’anticipation. Elle débute dès le design du produit et se poursuit jusqu’à la production en série, en passant par des phases successives de validation technique, fonctionnelle et industrielle.

Un projet bien mené implique de collaborer étroitement avec les fournisseurs, d’évaluer précisément coûts et délais, et de préparer en amont toutes les certifications nécessaires pour les marchés visés.

Les entreprises qui réussissent leur industrialisation savent également s’appuyer sur un réseau d’experts capables de les accompagner à chaque étape : choix des matériaux, développement d’outillages, contrôle qualité, assemblage complexe, packaging et logistique.

Cette approche complète garantit non seulement la réduction des coûts de revient mais aussi la cohérence entre le design initial et le produit final, assurant ainsi un lancement réussi sur un marché concurrentiel.

Pour accompagner efficacement les porteurs de projets, Tohtem Maker, expert en industrialisation de produits et partenaire reconnu de la BPI, propose un accompagnement complet et personnalisé pour transformer vos idées en productions industrielles fiables et optimisées.